оно. Самоходная пусковая установка для "Гром 2"

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Вам необходимо обновить браузер или попробовать использовать другой.

Вам необходимо обновить браузер или попробовать использовать другой.

Украинская армия

- Автор темы дончанин

- Дата начала

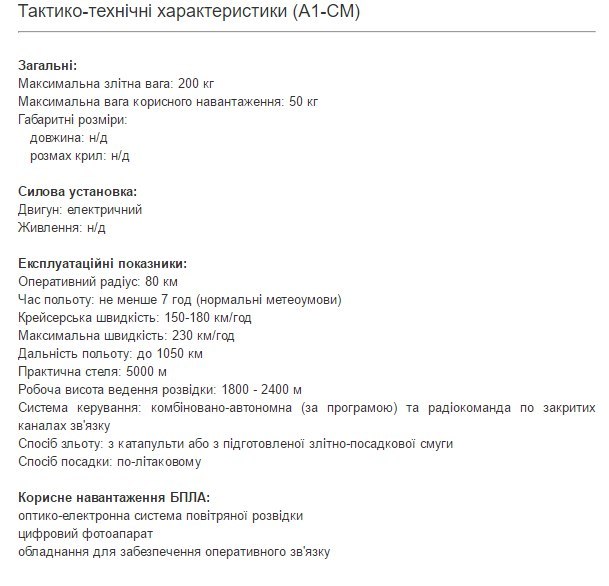

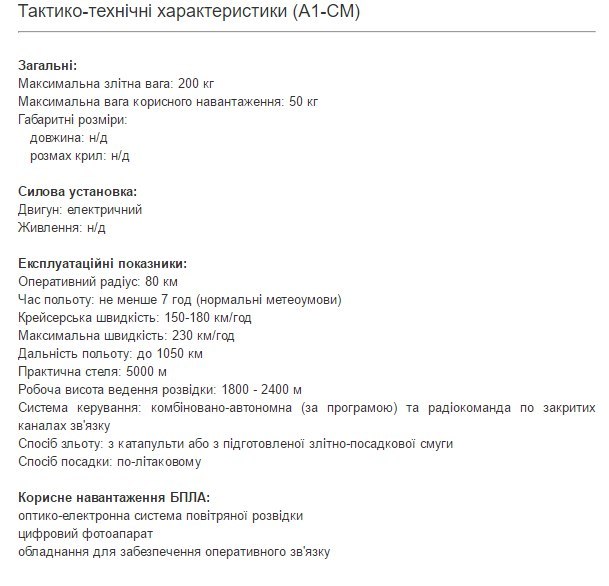

Запуск БЛА "Горлица" разработки ГП "Антонов"

https://vk.com/nip_tisk?w=wall-78786186_527240

2. Видео - https://vk.com/nip_tisk?w=wall-78786186_527281

http://diana-mihailova.livejournal.com/621849.html

https://vk.com/nip_tisk?w=wall-78786186_527240

2. Видео - https://vk.com/nip_tisk?w=wall-78786186_527281

http://diana-mihailova.livejournal.com/621849.html

Specter

Активный участник

- Сообщения

- 6.116

- Адрес

- МО, г. Лобня

Шумноватый что-то у них "електричний двигун"

Саудовская Аравия не спешит оплачивать второй этап разработки ОТРК «Гром-2» на УкраинеОсобенности производства сопла для РДТТ ракетных комплексов "Гром-2" и "Сапсан"

Максименко И. В., Брынза М. Б., Потапов А. М.

Государственное предприятие «Конструкторское бюро «Южное» им. М. К. Янгеля»

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ИЗГОТОВЛЕНИЯ СОПЛА МАРШЕВОЙ ТВЕРДОТОПЛИВНОЙ ДВИГАТЕЛЬНОЙ УСТАНОВКИ

Введение

Сопло - часть ракетного двигателя, смежная с камерой сгорания, имеющая переменное сечение и предназначенная для разгона газов до определённой скорости и придания потоку требуемого направления. Сопло является самым теплонапряженным элементом двигателя, испытывающим теплоэрозионные нагрузки от высокоскоростного и высокотемпературного двухфазного потока.

Сопло условно разделяют на три основные части:

- входной участок;

- критическое сечение;

- выходной участок.

Каждый из этих участков характеризуется специфическими условиями нагружения и конструктивно включает в себя:

- воротник, служащий для теплоэрозионной защиты участка, формующего газовый поток перед входом в критическую зону;

- вкладыш критического сечения из эрозионностойкого материала;

- теплозащитную подложку, выполняющую роль теплоотвода от силового корпуса сопла;

- раструб - выходной участок сопла.

Постановка задачи

В настоящее время перед Государственным предприятием «Конструкторское бюро «Южное» стоит задача по изготовлению сопел твердотопливных двигателей. Она включает в себя изготовление высокотехнологичной оснастки с помощью, которой достигаются требуемые геометрические параметры деталей сопла, отработку технологии изготовления углепластиковых заготовок и режимы их полимеризации, а также выбор режимов резания и режущего инструмента для их механической обработки.

Основная часть

Общий вид сопла представлен на рисунке 1. Конструктивно сопло маршевой твердотопливной двигательной установки состоит из:

- корпуса сопла;

- теплозащитной подложки;

- вкладыша критического сечения;

- воротника;

- корпуса раструба;

- раструба;

- армирующей оболочки;

- корпуса заглушки;

- заглушки;

- уплотнительных колец.

Корпус сопла и корпус раструба (рисунки 2, 3) изготавливаются из жаропрочной нержавеющей стали.

Корпус заглушки и заглушка изготавливаются из сплава алюминиевого АМг6 и алюминия АД1 соответственно (рисунок 4).

Заготовки теплозащитной подложки изготавливаются из пресс-материала ДСВ-2Л методом прямого горячего прессования, вкладыша критического сечения - из углерод-угдеродного композиционного материала 3D структуры на основе нити углеродной конструкционной методом ручного плетения с последующим насыщением пироуглеродом, воротника и раструба - из углепластика на основе углеродного волокнистого материала УРАЛ и лака бакелитового методом выкладки на формообразующей оправке с последующим отверждением под давлением и вакуумом.

Технология изготовления сопла твердотопливного двигателя включала в себя следующие основные операции:

- механическую обработку заготовки подложки (рисунок 5), вклейку подложки в корпус сопла (рисунок 6), с последующей механической обработкой корпуса с подложкой под вклейку вклады¬ша и неразрушающим контролем качества клеевого соединения;

- механическую обработку заготовки вкладыша (рисунок 7), вклейку вкладыша в корпус с подложкой с последующей механической обработкой корпуса с вкладышем, под вклейку воротника (рисунок 8), и неразрушающим контролем качества клеевого соединения;

- испытание на герметичность корпуса с вкладышем сжатым воздухом;

- механическую обработку заготовки воротника (рисунок 9) на формообразующей оправке, съем воротника с формообразующей оправки, вклейку воротника в корпус с вкладышем с последующей механической обработкой корпуса в сборе и неразрушающим контролем качества клеевого соединения;

- испытание на герметичность корпуса в сборе сжатым воздухом;

- механическую обработку заготовки раструба на формообразующей оправке (рисунок 10) с последующей сборкой-склейкой корпуса раструба с раструбом;

- установку ложного днища и намотку армирующей оболочки на наружную поверхность раструба;

- подрезку и извлечение ложного днища, механическую обработку раструба в сборе, съем раструба в сборе с формообразующей оправки и выполнение неразрушающего контроля качества материала;

- сборку-склейку корпуса в сборе с раструбом в сборе (рисунки 11, 12);

- контроль ВГП сопла с применением универсальных измерительных средств, специальной оснастки и координатно-измерительного комплекса;

- испытание на герметичность сопла сжатым воздухом;

- вклейку корпуса заглушки;

- испытание на герметичность вклейки корпуса заглушки сжатым воздухом;

- установку заглушки;

- испытание на герметичность установки заглушки сжатым воздухом;

- маркировку, взвешивание, клеймение и установку сопла в тару транспортировочную.

Для вклейки подложки в корпус сопла и вклейки вкладыша в корпус с подложкой использовался клей холодного отверждения марки ЭПОФЛЕКС-04. Для вклейки воротника в корпус с вкладышем, сборки- склейки корпуса раструба с раструбом, сборки-склейки корпуса в сборе с раструбом в сборе и вклейки корпуса заглушки использовался клей холодного отверждения марки ЭПОТЕРМ-03т тип А.

Механическая обработка заготовок вкладыша, воротника и раструба производилась на высокоточных станках с числовым программным управлением вследствие чего критическое сечение вкладыша, а также наружные профили воротника и раструба были выполнены с высокой точностью.

НК качества клеевых соединений выполнялся ультразвуковым дефектоскопом типа УД 22-УМ в комплекте с ручными ультразвуковыми датчиками частотой 200 кГц.

Намотка армирующей оболочки раструба производилась на специальном намоточном станке MAW 20 FB5/1 с программным управлением (рисунки 13, 14). Материал армирующей оболочки - углепластик на основе углеродного волокна и эпоксидного связующего.

Намотка выполнялась в соответствии с заданной схемой армирования. В процессе намотки определялись и контролировались следующие технологические параметры:

- содержание связующего в ленте;

- температура связующего в пропиточной ванночке;

- натяжение углеродных волокон в ленте спирального слоя;

- ширина углеродной ленты при намотке.

После выполнения операции намотки армирующей оболочки укладывали технологическую рубашку.

Заготовку раструба с намотанной армирующей оболочкой устанавливали в печь аэродинамического подогрева и проводили режим полимеризации заготовки.

Контроль ВГП сопла производился контрольно¬измерительной машиной Faro Edge Arm 2,7 с погрешностью измерения 0,041 мм. Контроль массы сопла и его элементов осуществлялся на весах марки ВПЕ «ЦЕНТРОВЕС» - 60-405 СМ.

В процессе работ были проконтролированы следующие параметры сопла:

- диаметр критического сечения;

- диаметр выходного сечения раструба сопла;

- эксцентриситет оси сопла;

- угловой перекос оси сопла в плоскости критического сечения;

- масса сопла.

Выводы

В результате выполненных работ была отработана технология изготовления заготовок деталей сопла маршевой твердотопливной двигательной установки из композитов. Отработана технология клеесборочных работ. Выбраны оптимальные режимы резания для обработки неметаллических заготовок. Спроектирована и изготовлена необходимая технологическая оснастка. Обеспечены требуемые значения выходных геометрических параметров и массы сопла в соответствии с требованиями КД. Проведен НК качества клеевых соединений и материала, а также контроль герметичности ДСЕ сопла.

http://diana-mihailova.livejournal.com/528583.html

Оригинал взят у коллеги

diana_mihailova в Саудовская Аравия не спешит оплачивать второй этап разработки ОТРК «Гром-2»

diana_mihailova в Саудовская Аравия не спешит оплачивать второй этап разработки ОТРК «Гром-2» Согласно информации из ряда источников на [украинских] предприятиях, входящих в кооперацию по разработке оперативно-тактического комплекса «Гром-2», проводящейся при финансировании Королевства Саудовская Аравия, работы в данный момент приостановлены.

Причиной этого называется отсутствие проплаты со стороны заказчика из КСА по второму этапу ОКР.

Также не соответствует действительности распространенная некоторыми украинскими СМИ о планах МО Украины принять комплекс на вооружение в 2017 г. Кроме того, средства на гособоронзаказ также пока не поступали.

http://bmpd.livejournal.com/2381829.html

алексей с сахалина

Активный участник

- Сообщения

- 20.104

- Адрес

- Россия

Круговорот зрадоперемог.

Самоходная пусковая установка для "Гром 2"

Подвеска предположительно от БТР-4:

Системы охлаждения как у двигателя DEUTZ на БТР-4

- Сообщения

- 18.076

- Адрес

- г. Коломна МО

Согласно информации из ряда источников на [украинских] предприятиях, входящих в кооперацию по разработке оперативно-тактического комплекса «Гром-2», проводящейся при финансировании Королевства Саудовская Аравия, работы в данный момент приостановлены.

Ошибка саудитов в том, что они считают хохлов русскими. По принципу - коль говорит по русски значит русский.

Харьковское КБ им.Морозова работает над новой моделью БМП

Конструкторское бюро им.Морозова (Харьков) разрабатывает новую модель боевой машины пехоты (БМП), сообщил ученый секретарь конструкторского бюро Андрей Богач.

"Стоит задача, инициированная нашим предприятием, по разработке современной отечественной БМП. Это не модернизация, не улучшение старого. Большинство технических решений – новые, оригинальные. По большинству параметров и характеристик эта машина будет лучше, чем БМП-1 и БМП-2", - сказал А.Богач агентству "Интерфакс-Украина" в четверг.

Он отметил, что хотя разработка – "инициативная", Министерство обороны Украины заинтересовано в этом проекте и работа ведется совместно с ним.

"Работа ведется совместно, тактико-техническое задание выписано. Их запросы и пожелания нам понятны, стараемся их удовлетворить… Очень оптимистичный сценарий – до конца года представить на испытания с участием военных опытный образец", - сказал А.Богач.

http://interfax.com.ua/news/economic/424201.html

Specter

Активный участник

- Сообщения

- 6.116

- Адрес

- МО, г. Лобня

Модернизированная ГосККБ "Луч" ракета РСЗО "Смерч" отклонилась от цели на три десятка метров

Судя по докладу Олега Коростелева, генерального конструктора — генерального директора государственного предприятия «Государственное Киевское конструкторское бюро «Луч» - головного исполнителя данной ОКР, очередной этап испытаний прошла "украинская ракета с украинским двигателем, боевой частью и новой системой управления". При этом обеспечены заданные тактико-технические характеристики, заданная дальность.

http://diana-mihailova.livejournal.com/661012.html

Судя по докладу Олега Коростелева, генерального конструктора — генерального директора государственного предприятия «Государственное Киевское конструкторское бюро «Луч» - головного исполнителя данной ОКР, очередной этап испытаний прошла "украинская ракета с украинским двигателем, боевой частью и новой системой управления". При этом обеспечены заданные тактико-технические характеристики, заданная дальность.

http://diana-mihailova.livejournal.com/661012.html

по видео этого не скажешь. Оператор упорно старается поместить в кадр флажок и воронку, но воронка-то явно старая, ракета в земле не торчит. На некоторых кадрах горит трава, но возле воронки никаких следов огня или дыма нет. В общем, было бы что показать - показали бы крупным планом. А так - больше на пустые слова похожеМодернизированная ГосККБ "Луч" ракета РСЗО "Смерч" отклонилась от цели на три десятка метров

Это какие свидомые хохлы говорят по-русски? Подрывную пропаганду распространяете, ай-ай...Ошибка саудитов в том, что они считают хохлов русскими. По принципу - коль говорит по русски значит русский.

В Харькове изготовлены 35 танков БМ "Оплот-Т" для Таиланда

Как явствует из фотоматериалов, появившися после состоявшегося 25 мая 2017 года пресс-тура для украинских журналистов на харьковское ГП "Завод имени В.А. Малышева", предприятие закончило изготовление суммарно 35 танков БМ "Оплот-Т" по контракту 2011 года для Таиланда. В цеху завода были продемонстрированы десять законченных изготовлением танков (с 26-й по 35-й), часть из которых уже окрашена, и, по видимому, часть уже принята тайской стороной, а также находящиеся в разных стадиях строительства остальные 14 танков (с 36-го по 49-й) по данному контракту.

34-й по счету танк БМ "Оплот-Т", изготовленный ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

Напомним, что контракт № USE-18.2-356-D/K-11 стоимостью более 240 млн долл был подписан ГК "Укрспецэкспорт" 1 сентября 2011 года и предусматривал поставку армии Таиланда 49 новых танков БМ "Оплот-Т" и двух бронированных ремонтно-эвакуационных машин БРЭМ-84 "Атлет" на их базе, со сроком исполнения контракта к концу 2014 года. Таиланд выступил фактически стартовым заказчиком на танки БМ "Оплот" разработки ГП "Харьковское конструкторское бюро по машиностроению имени А. А. Морозова", представляющие собой дальнейшее развитие семейства танков Т-80У/УД. В соответствии с договором комиссии от 7 декабря 2011 года, сумма вознаграждения, причитающаяся изготовителю танков - харьковскому ГП «Завод имени В.А. Малышева» за выполнение контракта, составила 156 млн долл.

Согласованный график отгрузки БМ «Оплот-Т» по контракту был следующим: декабрь 2012 года - пять машин, август 2013 года – 15 машин, декабрь 2013 года – 15 машин, август 2014 года – 14 машин.

Выполнение контракта «Завод имени В.А.Малышева» начал в апреле 2012 года и предприятие столкнулось со значительными трудностями при возобновлении танкового производства после более чем десятилетнего перерыва. По условиям контракта, первые пять танков должны были быть сданы заказчику еще в декабре 2012 года, затем сроком сдачи тайской стороне первых пяти танков назывался май 2013 года. Реально первые пять танков "Оплот-Т", изготовленные по данному контракту, были продемонстрированы в Харькове только 15 октября 2013 года, отправлены в Таиланд с задекларированной таможенной стоимостью 4,45 млн долл. каждый 20 декабря 2013 года и доставлены морским путем в Таиланд 4 февраля 2014 года.

Вторая партия из пяти танков "Оплот-Т" была изготовлена «Заводом имени В.А.Малышева» к началу 2015 года и доставлена в Таиланд 31 мая 2015 года. Третья партия из пяти танков "Оплот-Т" была завершена изготовлением с конца 2015 по апрель 2016 года и доставлена в Таиланд 21 мая 2016 года,а четвертая партия из пяти танков "Оплот-Т" была доставлена в Таиланд 11 ноября 2016 года.

Таким образом, к настоящему времени в Таиланд были физически поставлены только 20 танков БМ "Оплот-Т". Предположительно, партия из еще пяти танков "Оплот-Т" (с 21-го по 25-й) должна прибыть в Таиланд в ближайшие дни.

Во время пресс-туроа 25 мая главный инженер завода Александр Шейко заявил, что «на следующей неделе мы отправляем следующий груз: сумма является конфиденциальной информацией, мы выполнили три четверти контракта».

Видимо, судя по всему, украинская сторона все-таки не сможет завершить выполнение данного контракта в 2017 году, и, вероятно, завершение его реализации будет перенесено на 2018 год.

32-й по счету танк БМ "Оплот-Т", изготовленный ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

Предположительно, 35-й по счету танк БМ "Оплот-Т", изготовленный ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

Башня 36-го по счету танка БМ "Оплот-Т", находящегося в стадии окончательной сборки на ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

Башня 37-го по счету танка БМ "Оплот-Т", находящегося в стадии изготовления на ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) кадр из репортажа 5-го канала украинского телевидения

Корпус 48-го по счету танка БМ "Оплот-Т", находящегося в стадии изготовления на ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. С учетом двух построенных прототипов танка БМ "Оплот", этот корпус является 50-м. Харьков, 25.05.2017 (с) Pavlo Voloshin / www.facebook.com/pasha.azone

Предположительно, корпус 49-го и последнего по счету танка БМ "Оплот-Т", находящегося в стадии изготовления на ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

http://bmpd.livejournal.com/2631591.html

Как явствует из фотоматериалов, появившися после состоявшегося 25 мая 2017 года пресс-тура для украинских журналистов на харьковское ГП "Завод имени В.А. Малышева", предприятие закончило изготовление суммарно 35 танков БМ "Оплот-Т" по контракту 2011 года для Таиланда. В цеху завода были продемонстрированы десять законченных изготовлением танков (с 26-й по 35-й), часть из которых уже окрашена, и, по видимому, часть уже принята тайской стороной, а также находящиеся в разных стадиях строительства остальные 14 танков (с 36-го по 49-й) по данному контракту.

34-й по счету танк БМ "Оплот-Т", изготовленный ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

Напомним, что контракт № USE-18.2-356-D/K-11 стоимостью более 240 млн долл был подписан ГК "Укрспецэкспорт" 1 сентября 2011 года и предусматривал поставку армии Таиланда 49 новых танков БМ "Оплот-Т" и двух бронированных ремонтно-эвакуационных машин БРЭМ-84 "Атлет" на их базе, со сроком исполнения контракта к концу 2014 года. Таиланд выступил фактически стартовым заказчиком на танки БМ "Оплот" разработки ГП "Харьковское конструкторское бюро по машиностроению имени А. А. Морозова", представляющие собой дальнейшее развитие семейства танков Т-80У/УД. В соответствии с договором комиссии от 7 декабря 2011 года, сумма вознаграждения, причитающаяся изготовителю танков - харьковскому ГП «Завод имени В.А. Малышева» за выполнение контракта, составила 156 млн долл.

Согласованный график отгрузки БМ «Оплот-Т» по контракту был следующим: декабрь 2012 года - пять машин, август 2013 года – 15 машин, декабрь 2013 года – 15 машин, август 2014 года – 14 машин.

Выполнение контракта «Завод имени В.А.Малышева» начал в апреле 2012 года и предприятие столкнулось со значительными трудностями при возобновлении танкового производства после более чем десятилетнего перерыва. По условиям контракта, первые пять танков должны были быть сданы заказчику еще в декабре 2012 года, затем сроком сдачи тайской стороне первых пяти танков назывался май 2013 года. Реально первые пять танков "Оплот-Т", изготовленные по данному контракту, были продемонстрированы в Харькове только 15 октября 2013 года, отправлены в Таиланд с задекларированной таможенной стоимостью 4,45 млн долл. каждый 20 декабря 2013 года и доставлены морским путем в Таиланд 4 февраля 2014 года.

Вторая партия из пяти танков "Оплот-Т" была изготовлена «Заводом имени В.А.Малышева» к началу 2015 года и доставлена в Таиланд 31 мая 2015 года. Третья партия из пяти танков "Оплот-Т" была завершена изготовлением с конца 2015 по апрель 2016 года и доставлена в Таиланд 21 мая 2016 года,а четвертая партия из пяти танков "Оплот-Т" была доставлена в Таиланд 11 ноября 2016 года.

Таким образом, к настоящему времени в Таиланд были физически поставлены только 20 танков БМ "Оплот-Т". Предположительно, партия из еще пяти танков "Оплот-Т" (с 21-го по 25-й) должна прибыть в Таиланд в ближайшие дни.

Во время пресс-туроа 25 мая главный инженер завода Александр Шейко заявил, что «на следующей неделе мы отправляем следующий груз: сумма является конфиденциальной информацией, мы выполнили три четверти контракта».

Видимо, судя по всему, украинская сторона все-таки не сможет завершить выполнение данного контракта в 2017 году, и, вероятно, завершение его реализации будет перенесено на 2018 год.

32-й по счету танк БМ "Оплот-Т", изготовленный ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

Предположительно, 35-й по счету танк БМ "Оплот-Т", изготовленный ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

Башня 36-го по счету танка БМ "Оплот-Т", находящегося в стадии окончательной сборки на ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

Башня 37-го по счету танка БМ "Оплот-Т", находящегося в стадии изготовления на ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) кадр из репортажа 5-го канала украинского телевидения

Корпус 48-го по счету танка БМ "Оплот-Т", находящегося в стадии изготовления на ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. С учетом двух построенных прототипов танка БМ "Оплот", этот корпус является 50-м. Харьков, 25.05.2017 (с) Pavlo Voloshin / www.facebook.com/pasha.azone

Предположительно, корпус 49-го и последнего по счету танка БМ "Оплот-Т", находящегося в стадии изготовления на ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

http://bmpd.livejournal.com/2631591.html

алексей с сахалина

Активный участник

- Сообщения

- 20.104

- Адрес

- Россия

И смех и грех. Семь лет пятьдесят танков делают.В Харькове изготовлены 35 танков БМ "Оплот-Т" для Таиланда

Как явствует из фотоматериалов, появившися после состоявшегося 25 мая 2017 года пресс-тура для украинских журналистов на харьковское ГП "Завод имени В.А. Малышева", предприятие закончило изготовление суммарно 35 танков БМ "Оплот-Т" по контракту 2011 года для Таиланда. В цеху завода были продемонстрированы десять законченных изготовлением танков (с 26-й по 35-й), часть из которых уже окрашена, и, по видимому, часть уже принята тайской стороной, а также находящиеся в разных стадиях строительства остальные 14 танков (с 36-го по 49-й) по данному контракту.

34-й по счету танк БМ "Оплот-Т", изготовленный ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

Напомним, что контракт № USE-18.2-356-D/K-11 стоимостью более 240 млн долл был подписан ГК "Укрспецэкспорт" 1 сентября 2011 года и предусматривал поставку армии Таиланда 49 новых танков БМ "Оплот-Т" и двух бронированных ремонтно-эвакуационных машин БРЭМ-84 "Атлет" на их базе, со сроком исполнения контракта к концу 2014 года. Таиланд выступил фактически стартовым заказчиком на танки БМ "Оплот" разработки ГП "Харьковское конструкторское бюро по машиностроению имени А. А. Морозова", представляющие собой дальнейшее развитие семейства танков Т-80У/УД. В соответствии с договором комиссии от 7 декабря 2011 года, сумма вознаграждения, причитающаяся изготовителю танков - харьковскому ГП «Завод имени В.А. Малышева» за выполнение контракта, составила 156 млн долл.

Согласованный график отгрузки БМ «Оплот-Т» по контракту был следующим: декабрь 2012 года - пять машин, август 2013 года – 15 машин, декабрь 2013 года – 15 машин, август 2014 года – 14 машин.

Выполнение контракта «Завод имени В.А.Малышева» начал в апреле 2012 года и предприятие столкнулось со значительными трудностями при возобновлении танкового производства после более чем десятилетнего перерыва. По условиям контракта, первые пять танков должны были быть сданы заказчику еще в декабре 2012 года, затем сроком сдачи тайской стороне первых пяти танков назывался май 2013 года. Реально первые пять танков "Оплот-Т", изготовленные по данному контракту, были продемонстрированы в Харькове только 15 октября 2013 года, отправлены в Таиланд с задекларированной таможенной стоимостью 4,45 млн долл. каждый 20 декабря 2013 года и доставлены морским путем в Таиланд 4 февраля 2014 года.

Вторая партия из пяти танков "Оплот-Т" была изготовлена «Заводом имени В.А.Малышева» к началу 2015 года и доставлена в Таиланд 31 мая 2015 года. Третья партия из пяти танков "Оплот-Т" была завершена изготовлением с конца 2015 по апрель 2016 года и доставлена в Таиланд 21 мая 2016 года,а четвертая партия из пяти танков "Оплот-Т" была доставлена в Таиланд 11 ноября 2016 года.

Таким образом, к настоящему времени в Таиланд были физически поставлены только 20 танков БМ "Оплот-Т". Предположительно, партия из еще пяти танков "Оплот-Т" (с 21-го по 25-й) должна прибыть в Таиланд в ближайшие дни.

Во время пресс-туроа 25 мая главный инженер завода Александр Шейко заявил, что «на следующей неделе мы отправляем следующий груз: сумма является конфиденциальной информацией, мы выполнили три четверти контракта».

Видимо, судя по всему, украинская сторона все-таки не сможет завершить выполнение данного контракта в 2017 году, и, вероятно, завершение его реализации будет перенесено на 2018 год.

32-й по счету танк БМ "Оплот-Т", изготовленный ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

Предположительно, 35-й по счету танк БМ "Оплот-Т", изготовленный ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

Башня 36-го по счету танка БМ "Оплот-Т", находящегося в стадии окончательной сборки на ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

Башня 37-го по счету танка БМ "Оплот-Т", находящегося в стадии изготовления на ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) кадр из репортажа 5-го канала украинского телевидения

Корпус 48-го по счету танка БМ "Оплот-Т", находящегося в стадии изготовления на ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. С учетом двух построенных прототипов танка БМ "Оплот", этот корпус является 50-м. Харьков, 25.05.2017 (с) Pavlo Voloshin / www.facebook.com/pasha.azone

Предположительно, корпус 49-го и последнего по счету танка БМ "Оплот-Т", находящегося в стадии изготовления на ГП "Завод имени В.А. Малышева" по контракту 2011 года для Таиланда. Харьков, 25.05.2017 (с) Dylan Malyasov

http://bmpd.livejournal.com/2631591.html

алексей с сахалина

Активный участник

- Сообщения

- 20.104

- Адрес

- Россия

Поделиться: