Терминал УСТЬ-ЛУГА

Терминал «Юг-2» в порту «Усть-Луга» в 2010г. увеличил перегрузку автомобилей в 4 раза

Многопрофильный терминал «Юг-2» в порту «Усть-Луга» (Ленинградская область) в 2010 году перегрузил 65,521 тыс. автомобилей, что в 3,8 раза превышает показатель 2009 года, говорится в сообщении ОАО «Компания Усть-Луга», которая является владельцем терминала.

Грузооборот порта Усть-Луга в 2010 году вырос на 13,6%

Всего в комплексе Усть-Луга 7 терминалов по видам грузов, Строительство терминала начато в 2007 году:

1. Нефтебаза «Усть-Луга» или комплекс наливных грузов

Конечная точка БТС-2. Ведется строительство первой очереди. Комплекс обеспечит прием и перевалку до 38 млн тонн нефти в год.В I квартале 2012 г. планируется начало транспортировки, мощность — 30 млн. тонн.

В декабре 2013 г. ожидается завершение второго этапа строительства (пропускная способность — 38 млн тонн в год).

2. Комплекс перегрузки угля

3. Контейнерный терминал

4. Многопрофильный перегрузочный комплекс «Юг-2»

Основное назначение терминала — это прием новых автомобилей. МПК «Юг—2» будет единственным в России автомобильным терминалом, отвечающим мировым стандартам. Уже сегодня на причале МПК «Юг—2» единовременно может храниться 5 тыс. автомобилей. С запуском второго пускового комплекса количество увеличится до 13 тыс. автомобилей. В 2012 году предполагается выход на полную мощность— 4,6 млн. тонн в год (совместно с СЛЦ)

5. Автомобильно-железнодорожный паромный комплекс

Паромное сообщение на линии Усть-Луга — Балтийск — порты Германии — это проект федерального значения, одно из звеньев транспортного коридора «Запад-Восток».

6. Универсальный перегрузочный комплекс

В июне 2007 года принял первое судно Универсальный перегрузочный комплекс, предназначенный для приема, хранения и отгрузки на экспорт железорудных окатышей, чугуна в чушках и металлолома, негабаритных и тяжеловесных грузов, а также строительных материалов и оборудования. На териитории комплекса планируется строительство большого крытого склада, что позволит вести перевалку практически всех видов металлов, требующих крытого хранения.

7. Комплекс перегрузки технической серы

Первая очередь комплекса была введена в конце 2008 года. В процессе разработки технико-экономического обоснования инвестор увеличил грузооборот до 9 млн тонн в год.

еще фото общий вид

Метизники Магнитки получили грант на развитие высокотехнологичного производства

Совместный проект Магнитогорского метизно-калибровочного завода «ММК-МЕТИЗ» (входит в Группу ММК) и МГТУ им. Г.И Носова вошел в число победителей всероссийского открытого конкурса по отбору организаций на право получения субсидий на реализацию комплексных проектов по созданию высокотехнологичного производства.

Проект по созданию высокотехнологичного производства стальной арматуры для железнодорожных шпал нового поколения на основе инновационной технологии термодеформационного наноструктурирования получил государственную субсидию в размере 178,5 млн рублей. По словам руководителя проекта директора НИИ наносталей профессора Михаила Чукина, основными целями проекта являются создание высокотехнологичного производства на базе ОАО «ММК-МЕТИЗ»; поддержка науки и разработка принципиально новых технологий, связанных с созданием наноструктурных материалов. Для участия в конкурсе была создана креативная команда, которая сложилась из ученых МГТУ и специалистов ОАО «ММК-МЕТИЗ». «-На выходе мы хотим получить современнейшую лабораторию, которая будет расположена не только в МГТУ, но и на площадках завода. Проект должен быть завершен к 2012 году, когда будет разработана технология и создано современное высокотехнологичное производство стальной арматуры для шпал высокоскоростных магистралей» — отметил руководитель проекта.

«УВЗ» и «Амстед Рейл» договорились о сотрудничестве

В рамках рабочего визита делегации корпорации в США состоялось подписание Меморандума о взаимопонимании между российской корпорацией «УВЗ» и американской компанией «Амстед Рейл». Меморандум подписали главы компаний – Олег Сиенко и Джон Вориз.

Целью подписания Меморандума стало развитие долгосрочного сотрудничества между компаниями. Так, стороны договорилсь о том, что «Уралвагонзавод» предоставит лицензии на изготовление надрессорных балок и боковых рам грузовой вагонной тележки модели 18-100.

Так же будут продолжены переговоры по вопросу передачи неисключительной лицензии на грузовую вагонную тележку модели 18-9836 Моушн Контрол с нагрузкой на ось 25 тс., которая была сертифицированна в сентябре 2010 года.

Корпорация «УВЗ» подтвердила свою готовность установки кассетных подшипников Бренко на тележки с нагрузкой на ось 23,5 тс и 25 тс «Амстед Рейл Компани, Инк».

Было заявлено, что российская корпорация дополнительно рассмотрит возможность совместной работы по боковым скользунам постоянного контакта Preload Plus 4500 и другим компонентам.

Одним из важнейших пунктов подписанного Меморандума стало подтверждение заинтересованности «УВЗ» в литых колесах для грузовых вагонов и начале совместного с компанией «Амстед Рейл» процесса испытаний и сертификации литых колес на территории РФ. Стороны договорились подготовить программу по строительству завода на территории Российской Федерации.

В ходе визита в США делегация «УВЗ» посетила литейный завод «АСФ» (г. Гранит Сити, шт. Иллинойс), где осмотрела производство литья рамы боковой и балки надрессорной, и завод «Гриффин» (г. Колумбус, шт. Огайо) по производству колесных пар. Оба предприятия входят в состав компании «Амстед Рейл».

Обнинск скоро обретет свой технопарк

Как сообщает министерство связи и массовых коммуникаций РФ, Калужская область получит в 2011—2014 года 516,5 млн рублей на создание в Обнинске технопарка в сфере высоких технологий. Резидентами нового технопарка станут крупные российские предприятия, прежде всего, Росатома и Российской академии медицинских наук. Это стало возможным благодаря тому, что срок действия программы «Создание в РФ технопарков в сфере высоких технологий» был продлен до 2014 года. В соответствии с этим документом, свыше 6 млрд рублей выделяется на создание технопарков в республиках Мордовия и Татарстан, а также в Калужской, Кемеровской, Московской, Нижегородской, Новосибирской, Пензенской, Самарской и Тюменской областях. В частности, уже в 2011 году Калужская область сможет получить на создание инновационного технопарка в Обнинске их федерального бюджета 33 млн рублей, в 2012 году – 68,5 млн рублей, в 2013 году – 214 млн рублей.

НЛМК-СОРТ ВВЕЛ В СТРОЙ НОВЫЙ КОМПЛЕКС ПО ПРОИЗВОДСТВУ СОРТОВОГО ПРОКАТА

В декабре 2010 года комплекс прокатного цеха НСММЗ в г. Березовский (НЛМК-Сорт, дочерняя компания НЛМК) получил положительное заключение Федеральной службы по экологическому, технологическому и атомному надзору РФ, а также разрешение на пуск в эксплуатацию.

Цех проектной мощностью около 1 млн тонн проката в год является важным звеном производственной цепочки компании НЛМК-Сорт, объединяющей ломозаготовительные предприятия, электросталеплавильное, сортопрокатное и метизное производства. Параметры проекта и оборудование цеха делают его одним из самых современных и высокотехнологичных в России.

Комплекс оснащен современным оборудованием от ведущих мировых производителей — Danieli, SMS Meer, Sund Birsta. Основу технологического оборудования составляет высокопроизводительный двухниточный прокатный стан 150 со скоростью прокатки до 110 м/с, обеспечивающий высокое качество конечного продукта. Новое производство будет выпускать бунтовую арматуру номерами от 6 до 16, а также катанку диаметром от 5,5 до 22 мм, что нацелено на дальнейшее развитие метизного направления компании.

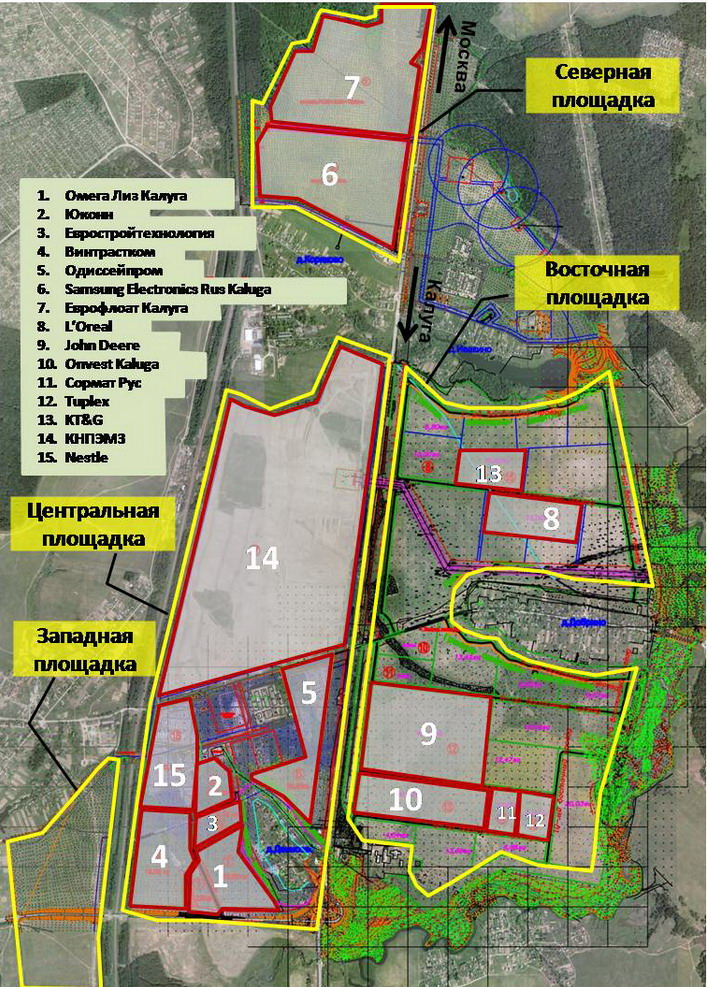

В ходе пуско-наладочных работ в цехе было освоено производство широкого спектра арматурного проката и катанки. В частности, впервые в России освоен выпуск термоупрочненного арматурного проката класса А500С в бунтах диаметром от 6,0 до 12,0 мм, который пользуется повышенным спросом со стороны строительных компаний. Кроме того, освоено производство катанки для холодной высадки, то есть для производства метизной продукции методом холодной объемной штамповки, а также катанки из высокоуглеродистых и специальных сварочных марок стали для нужд российского рынка. Пуск в эксплуатацию и последующий выход цеха на проектную мощность позволят НЛМК-Сорт достигнуть суммарной мощности по производству сортового проката более 2 млн тонн в год, укрепить свои позиции на рынке сортового проката, обеспечив компании долю рынка арматурного проката РФ на уровне 20% и на уровне 16 % — на рынке катаной заготовки. Впоследствии, с завершением строительства Калужского электрометаллургического завода компания планирует увеличить долю рынка арматурного проката до 25%.

ТМК и РОСНАНО запустили проект по производству прецизионных нержавеющих труб

Трубная Металлургическая Компания (ТМК), один из крупнейших мировых производителей трубной продукции, сообщает о создании совместного с РОСНАНО предприятия ООО «ТМК-ИНОКС» по производству прецизионных труб из нержавеющих сталей и сплавов.

В торжественном мероприятии, состоявшемся 28 декабря 2010 года на территории Синарского трубного завода (СинТЗ) в г. Каменск-Уральском, приняли участие губернатор Свердловской области Александр Мишарин, заместитель Министра промышленности и торговли Российской Федерации Владимир Саламатов. Делегацию РОСНАНО возглавлял генеральный директор государственной корпорации Анатолий Чубайс. Со стороны ТМК участвовала делегация во главе с председателем Совета директоров ТМК Дмитрием Пумпянским.

Совместный проект имеет своей целью создание современного высокотехнологичного производства труб специального назначения. Реализация проекта позволит улучшить основные свойства и характеристики производимой трубной продукции: прочность, пластичность, коррозионную стойкость, геометрические параметры и качество поверхности при снижении себестоимости производства.

Возможность управления с высокой точностью деформационными и температурными параметрами обработки позволяет формировать в кристаллической решетке металла наноструктуры, которые позволяют достичь нового уровня потребительских свойств продукции.

Доли ТМК и РОСНАНО в совместном проекте составили 51% и 49% соответственно. Уставной капитал – 2,6 миллиарда рублей. Председателем Совета директоров ТМК-ИНОКС избран управляющий директор РОСНАНО Георгий Колпачев, генеральным директором – Леонид Марченко.

В рамках проекта предполагается увеличение объема производства специальных видов труб более чем в два раза до свыше семи тысяч тонн.

Основными потребителями производимых ТМК-ИНОКС труб будут предприятия атомной, теплоэнергетической, машиностроительной, химической отраслей.

На торжественном мероприятии также прошло подписание соглашения о сотрудничестве между ООО «ТМК-ИНОКС» и главным потребителем его продукции ОАО «Атомэнергомаш». Соглашение подписали генеральный директор ТМК-ИНОКС Леонид Марченко и генеральный директор компании «Атомэнергомаш» Владимир Кащенко.

ОАО «ЗМЗ» в 2010 году выпустил и реализовал двигателей всех модификаций на 49% больше факта 2009 года

Всего по заявкам автозаводов - потребителей (УАЗ, ПАЗ, ГАЗ) и дилерских организаций товаропроводящей сети ОАО «ЗМЗ» за 2010 г. было выпущено 75 389 двигателей.

Из них 4-цилиндровых двигателей было произведено 64 161 шт. – на 56,1% больше, чем в 2009 г. Восьмицилиндровых - 11 228 шт., что на 16,7% больше факта 2009 г.

Основная доля выпущенных двигателей - 53 431 шт. поставлена на комплектацию всего модельного ряда автомобилей Ульяновского автозавода. Рост объема поставок на УАЗ по сравнению с 2009 годом составил 72%. По заявкам Павловского автобусного завода было отправлено 6 147 восьмицилиндровых двигателей – на 20% больше уровня 2009 года. Горьковскому автозаводу было поставлено 1 974 двигателя (в рамках госзаказа). Количественный рост продаж на вторичный рынок увеличился в 2010 году по сравнению с 2009 –м на 28,8%. По заявкам дилерских организации через товаропроводящую сеть ОАО «ЗМЗ» было реализовано 13 716 двигателей.

УГМК внедрила на Кировском заводе ОЦМ новейший комплекс по выпуску особо тонкого проката

УГМК завершила создание на Кировском заводе ОЦМ (КЗОЦМ, предприятие перерабатывающего комплекса УГМК) современного литейно-прокатного комплекса со сквозной технологией от литья до прокатки лент толщиной до 25 микрон (что тоньше человеческого волоса). Вложения УГМК в реализацию проекта составили свыше 30 млн евро.

В пятницу, 21 января, на предприятии введут в промышленную эксплуатацию линию непрерывного отжига фирмы Otto Junker (Германия). Это четвертый, заключительный, этап инвестиционной программы. Ожидается, что в торжественной церемонии запуска линии примут участие генеральный директор УГМК Андрей Козицын, генеральный директор управляющей компании «УГМК-ОЦМ» Александр Банников, представители администрации Кировской области.

«Для Кировского завода ОЦМ создание современного литейно-прокатного комплекса значительно расширило границы возможного. Весь этот комплекс способен обрабатывать особо тонкие ленты на высоких скоростях, что позволяет выдавать большое количество продукции самого высокого качества», — говорит директор КЗОЦМ Александр Даренский.

«Завод уже сейчас готов к промышленному выпуску металлопродукции под любой спрос, и не только плоского, но и круглого проката: труб, прутков, профиля. Учитывая стремительно развивающийся уровень технологий и высокие требования к качеству проката, а также дальнейшее увеличение спроса на эту продукцию, Кировский завод ОЦМ способен и дальше расширять сортамент по видам и сплавам под различные запросы потребителей, в том числе индивидуальные», — подчеркивает руководитель КЗОЦМ.

Линия Otto Junker позволит КЗОЦМ производить окончательную обработку полос из меди, латуни и бронзы при максимальной массе отжигаемых рулонов в 5 тонн. Линия непрерывного отжига вошла в единый комплекс с внедренными ранее установкой вертикального непрерывного литья фирмы SMS Meer (Германия), станом Кварто-160 фирмы Danieli Fröhling (Германия) и линией резки фирмы Burghardt+Schmidt (Германия). Годовая мощность нового комплекса, к созданию которого КЗОЦМ приступил в 2005 году, составляет 11 тыс. тонн проката.

Отметим, что работа по освоению производства высокотехнологичной продукции глубокой переработки целиком отвечает стратегии УГМК, ориентированной на обеспечение внутреннего рынка продукцией, соответствующей мировым стандартам, в том числе экологическим. Теперь КЗОЦМ в полной мере может представить отечественному и зарубежному рынкам продукцию, качество которой по потребительским свойствам на уровне лучших иностранных производителей. В первую очередь, это ленты из меди и латуней в различном диапазоне толщины для современных конструкций радиаторов.

«Роснано» вложится в разработку пластиковых дисплеев

Корпорация «Роснано» вложит 150 миллионов долларов в американскую компанию Plastic Logic — разработчика пластиковых дисплеев для электронных читалок. Об этом пишет The Financial Times. В обмен российская корпорация получит 25 процентов акций компании. При этом всего Plastic Logic планирует в ближайшее время привлечь инвестиций на 700 миллионов долларов. Около 100 миллионов из этих средств пойдут на покрытие долгов компании, уточняет VentureBeat. Причем «Роснано» также возьмет на себя гарантийные обязательства по выплате этих средств. В планы Plastic Logic входит строительство завода в Зеленограде, где будут выпускаться полимерные дисплеи для различных устройств. В настоящий момент у Plastic Logic есть один завод, расположенный в немецком Дрездене. Ожидается, что строительство завода в Зеленограде будет завершено к 2015 году. По словам главы Plastiс Logic Ричарда Арчулеты (Richard Archuleta), штат завода составит более 300 человек, а ежемесячно будут выпускаться несколько сотен тысяч экранов. Компания Plastic Logic была создана в 2000 году. Ее штаб-квартира располагается в Калифорнии. Она стала известна после презентации собственного устройства для чтения электронных книг Que ProReader в 2008 году. Ожидалось, что это устройство, оснащенное пластиковым дисплеем, поступит в продажу по цене от 649 до 800 долларов. В августе 2010 года Plastic Logic отказалась от выпуска читалки. Тогда компания сообщила, что сразу приступает к выпуску устройства второго поколения. Однако точных планов по выходу, характеристикам и стоимости этого устройства не называлось.

В Миассе открылся новый щебеночный завод

В городе Миассе Челябинской области состоялась презентация первой партии продукции нового предприятия - ООО "Миасский щебеночный завод".

Идея строительства завода возникла в 2007 году и на сегодняшний день уже начинает разрабатываться карьер с месторождением гранита ресурсом на 100 миллионов тонн. Проходит "обкатку" сортировочное оборудование.

Данное производство обеспечивает в настоящий момент 100 рабочих мест, а к выходу на проектную мощность, которое ожидается уже через 2 года, численность работников увеличится в два раза.

«Мощность завода рассчитана на 1,5 миллионов тонн щебня различных фракций в год. Кроме "классических" для стройиндустрии набора фракций щебня, будет производится и более мелкие, под номером 0-2 и 2-5 которые найдут применение как в дорожном, так и в коммунальном хозяйстве»,- сообщает

www.miass.ru.

Уже к маю планируется вывести завод на проектируемые мощности, а это 1,5 миллиона тонн щебня в год. Будет разрабатываться новое месторождение гранитов с запасом более 100 миллионов тонн.

Состоялся успешный запуск ракеты-носителя «Зенит» с метеорологическим спутником «Электро-Л»

20.01.2011

Сегодня в 15.29 мск со стартового комплекса площадки 45 космодрома Байконур стартовыми расчетами предприятий ракетно-космических отраслей России и Украины произведен успешный пуск ракеты космического назначения «Зенит-2SБ» с разгонным блоком «Фрегат-СБ» и российским космическим аппаратом для анализа гидрометеорологической и гелиогеофизической обстановки в околоземном космическом пространстве «Электро-Л». В 15.37 мск после штатного отделения второй ступени ракеты-носителя разгонный блок «Фрегат-СБ» продолжил выведение космического аппарата «Электро-Л» на заданную орбиту.

Уникальная печь электрошлакового переплава устанавливается на «Атоммаше»

В конце уходящего года на первом производственном корпусе завода «Энергомаш (Волгодонск) – Атоммаш» специалистами производства начата операция контрольной сборки печи электрошлакового переплава. Высота внушительной конструкции составляет свыше 20 метров. Сборка конструкции производилась в горизонтальном положении, что обеспечило технологичность и доступность контроля. Для кантования собранной конструкции и установки на опоры была применена специальная технологическая оснастка и траверса, которая обеспечила прочность конструкции при кантовании и безопасность персонала.

В первые дни нового года произведен монтаж механической и электрической части конструкции, а также системы управления. На сегодняшний момент успешно завершились первые этапы пробных испытаний установки.

Событие комментирует руководитель проекта, директор конструкторского отдела — Антон Титов: «Конструкция этой установки принципиально новая и не имеет аналогов в России. Соответственно не обошлось без нюансов при изготовлении и сборке. Но все вопросы оперативно решались совместно со специалистами Производства машиностроительных металлоконструкций, Центра принятия решений ПММК и Отделом газовых турбин. Начавшиеся этапы пробных пусковых испытаний установки показали прекрасные результаты наших совместных действий. Первым этапом испытаний были статические грузовые испытания основных узлов нагрузкой, превышающей рабочую в 1,25 раза. При этом трещин, остаточных деформаций и прочих отклонений не выявлено. Вторым этапом испытаний было перемещение кареток без нагрузки. Во всем диапазоне перемещения были стабильные, без скачков, и одновременно низкие значения силы тока, потребляемые двигателями перемещения кареток. А это один из самых важных показателей качества проектирования, изготовления и сборки конструкции. На этой положительной ноте хочется поблагодарить всех участников уникального проекта, от рабочего персонала до руководителей и поздравить с успешными результатами первого и второго этапов пробных испытаний.

По утвержденной программе испытаний нас ждет еще третий, заключительный этап, на котором мы увидим работоспособность и одновременно проверим надежность установки электрошлакового переплава уже под рабочей нагрузкой на разных скоростях. Полученные результаты на первых этапах, дают нам уверенность в успешном проведении окончательных испытаний».

После завершения приемочных испытаний оборудование будет поставлено на «Энергомаш (Белгород) – БЗЭМ» для монтажа в новом производственном корпусе. Всего для белгородских коллег будет изготовлено четыре таких установки.

Напомним, что разработанная Инженерным центром Компании «Энергомаш» установка электрошлакового переплава (ЭШП) предназначена для изготовления полых слитков труб наружным диаметром до 960 мм и высотой до 9,5 метров. Слитки, изготовленные методом электрошлакового переплава, используются для трубопроводов в тепловой и атомной энергетике, там, где требуется высокая прочность и надежность изделий».

Ученые из института «Прометей» создали новую сталь для корпусов атомных реакторов

Сталь, разработанная петербургскими учеными, позволит повысить мощность ядерных реакторов на 30-40%.

Ученые из Санкт-Петербурга создали усовершенствованную сталь для корпусов атомных реакторов. Новая разработка института "Прометей" позволит:

- увеличить проектный срок службы корпуса реактора стационарной АЭС до 100 лет и более, или, при сохранении проектного срока службы корпуса реактора в 60-80 лет,

- повысить его мощность на 30-40%.

Испытания, проведенные ФГУП ЦНИИ КМ "Прометей" совместно с Курчатовским институтом и Группой предприятий "ОМЗ", подтвердили уникальные эксплуатационные свойства новой стали.

Работы по созданию нового материала финансировались концерном "Росэнергоатом". Объем финансирования проекта составил более 300 млн. руб.

Генеральный директор ФГУП ЦНИИ КМ "Прометей" Алексей Орыщенко отметил широкие возможности применения новой марки стали: "Сталь и технологии изготовления из нее крупногабаритных заготовок обеспечат производство стационарных атомных энергетических установок большой и средней мощности, плавучих АЭС, энергетических установок для ледоколов с принципиально новыми эксплуатационными характеристиками и длительным сроком эксплуатации".

Использование усовершенствованной стали при изготовлении корпусов реакторов АЭС позволит:

- существенно повысить доход от проектной выработки электроэнергии;

- снизить себестоимость киловатт-часа электроэнергии в расчете на рубль капитальных вложений;

- уменьшить радиационную нагрузку на окружающую среду;

- снизить затраты на утилизацию отработавших ресурс корпусов реакторов за счет уменьшения количества утилизируемого металла.

"Высокая конкурентоспособность реакторов малой и средней мощности, изготовленных из разработанной стали, привлечет инвестиции зарубежных государств и откроет новые рынки сбыта для высокотехнологичной продукции, снизит зависимость нашей страны от мирового рынка углеводородного сырья, ускорит развитие отечественного тяжелого энергомашиностроения", - считают в "Прометее".

Серию новых дизелей ЧТЗ защитили в Москве

Эксперты дали положительную оценку работе Челябинского тракторного по выполнению государственного контракта

Два этапа в год

В Министерстве промышленности и торговли РФ прошла защита отчета ЧТЗ о выполнении пятого и шестого этапов госконтракта по двигателям серии «Т» в 2010 году. Работу оценивала комиссия под руководством директора департамента автомобильного и сельскохозяйственного машиностроения Алексея Рахманова. В её составе – эксперты ещё двух департаментов Минпромторга: корпоративного и развития базовых отраслей. Предприятие представляли заместитель генерального директора по перспективным двигателям Виктор Захаров и главный конструктор ГСКБ «Трансдизель» Владимир Мурзин.

– Комиссия убедилась в том, что Челябинский тракторный завод справился в нынешнем году с задачами двух этапов госконтракта, – сообщил Виктор Захаров. – Предприятие получило российские сертификаты соответствия на два двигателя – «четверку» и «шестерку» . Это свидетельство соответствия их технических и экологических характеристик современным требованиям.

На шестицилиндровый мотор в Англии получен европейский сертификат. Испытания и доводку двигателя проводил наш официальный соисполнитель работ по госконтракту. Свои обязательства британские партнеры полностью выполнили, внеся существенный вклад в доводку «шестерки», улучшение ее характеристик и повышение надежности.

По словам Виктора Захарова, после проведения заводских и зарубежных испытаний в конструкцию и технологию изготовления дизелей будут внесены изменения. В декабре завершится шестой по счету этап этой большой работы, после которого предприятие получит право на выпуск опытно-промышленной партии дизелей в 2011 году.

В дополнение к госконтракту

В текущем месяце начнутся испытания двигателей, установленных на пять серийных машин ЧТЗ: бульдозеры Б11, Б13, два бульдозера Б10 и трубоукладчик. Продолжаются доводка и исследовательские работы на стендах. Отдельные двигатели уже выдержали испытания на ресурс. Их ожидает серьезная проверка на полигоне - в составе машин, в условиях реальной эксплуатации.

- С января по август 2011 года предстоит изготовить еще восемь двигателей: по четыре «шестерки» и «четверки», а также по два образца восьми- и двенадцатицилиндровых дизелей, - говорит Виктор Захаров. - Это обязательство по госконтракту. В целом опытно-промышленная партия будущего года будет гораздо больше по объему. Есть более десятка предприятий, включая Уралвагонзавод, заинтересованных в установке на машины дизелей ЧТЗ . Потенциальным потребителям будут переданы на пробу опытные образцы двигателей.

Мы надеемся также, что дизели серии «Т» в перспективе заменят на челябинских машинах ярославские моторы и двигатели ЧТЗ Д-180.

Шаги к серии

- Насколько реальна перспектива освоения серийного производства Т-серии?

- Совершенно реальна. Двигатели, прошедшие сертификацию, считаю, получились удачными. Но работа по их доводке продолжается, - говорит Виктор Захаров. - Государственный контракт рассчитан до 2015 года - должны быть сформированы мощности, необходимые для серийного производства. При этом за счет федеральных средств ведутся только проектные, научно-исследовательские и опытно-конструкторские работы по созданию семейства новых двигателей ЧТЗ. Расходы по постановке их на серию должно взять на себя Челябинский тракторный.

Подготовка производства начинается уже сейчас, в ходе изготовления опытно-промышленной партии. Рассматривается несколько вариантов изготовления деталей и узлов двигателя. Определяем, что можно сделать сами, а какие элементы выгоднее заказать на стороне, получать по кооперации как, например, цилиндро-поршневую группу. Уж ясно, что будем покупать топливную аппаратуру причем у нескольких производителей, включая современные насосы с электронным регулятором, экономичной и экологичной системой впрыска Common Rail. Их производство освоили два российских предприятия. Проведем испытания на наших двигателях различных образцов топливной аппаратуры. Покупным будут турбокомпрессор подмосковного завода «Турботехника» и электрооборудование.

По словам Виктора Захарова, и на трактора ДЭТ в будущем должен появиться новый дизель -V-образный. Работа по доводке недавно изготовленных в металл восьми- и двенадцати цилиндрового мотора только началась. V-образная схема и её особенности хорошо знакомы конструкторам «Трансдизеля» и, надо полагать, с доработкой новых двигателей ЧТЗ серьезных проблем не возникнет.

После проведения первых испытаний экспериментальных образцов и устранения неполадок тестирование будет продолжено. Поставлена задача: к концу 2011 года разработать документацию для выпуска опытно-промышленной партии V-образных двигателей серии «Т».

Стартовали испытания тракторов ЧТЗ с перспективными двигателями

Начались испытания бульдозера Б11 и бульдозера Б13 с новыми четырехцилиндровыми дизелями ЧТЗ серии «Т». Как рассказал директор испытательного центра дорожно-строительной техники ЧТЗ Валерий Костюченко, сначала прошла первичная «холостая» обкатка только что собранных челябинских тракторов. Затем на них установили бульдозерное оборудование. Теперь бульдозеры ЧТЗ перевезли на испытательную площадку, где они пройдут проверку на надежность.

Предстоит испытать в реальной работе новый двигатель Челябинского тракторного завода, оснащенный топливным насосом с электронным регулятором и современной экологичной системой выхлопа. Проверить работу установленной на одной из бульдозеров системы спутниковой навигации ГЛОНАСС и других конструктивных новшеств.

После устранения дефектов, которые могут выявиться, бульдозеры будут готовы к серьезной проверке на полигоне ЧТЗ в Мисяше. Пройдут сначала лабораторные испытания тракторов, потом эксплуатационные. Причем испытатели одновременно будут тестировать на полигоне пять тракторов с перспективными двигателями ЧТЗ. В дальнейшем один из бульдозеров передадут на проверку потребителям.

В Челябинске представили новый двигатель

Первый V-образный двигатель, серии "Т", собственного дивизиона дизельных двигателей сегодня проходит испытания на Челябинском тракторном заводе, разработчике двигателя.

Как заявляют создатели двигателя, он в состоянии развить мощность вплоть до 1000 л.с.

Новая разработка не осталась не замеченной, двигателем интересуются возможные покупатели, например команда "Камаз-мастер", многократные побеждавшая в ралли "Париж-Дакар", высказывает интерес к испытанию двигателя в условиях гонки на грузовиках.

На серпуховском заводе компании «Шульцер» стартовало производство нефтегазового оборудования

На недавно открывшемся заводе компании Sulzer ("Шульцер") в Серпухове (Московская обл.) запущен полный цикл производства нефтегазового оборудования.

Как сообщает портал "Нефть россии" со ссылкой на пресс-службу компании, серпуховской завод будет выпускать для российских производителей технологическую начинку дистилляционных емкостей, с помощью которых происходит переработка нефти в бензин, масло, дизель и пр.

В церемонии запуска принял участие председатель Комитета по промышленности Государственной Думы РФ Сергей Собко. На церемонии открытия завода С.В. Собко особо отметил, что "мы имеем дело с серьезными, выгодными для России инвестициями. Это не отверточное производство, а привлечение в нашу экономику передовых технологий станкостроения и обрабатывающей промышленности, связанных с глубокой переработкой нефтепродуктов".

«Метровагонмаш» поставил первую партию вагонов «Русич» Казанскому метрополитену

ОАО «Метровагонмаш» (входит в состав ЗАО «Трансмашхолдинг», ТМХ) передал Казанскому метрополитену первый трехвагонный состав метропоезда «Русич», сообщает департамент по связям с общественностью ТМХ.

«Метровагонмаш» подписал договор с Казанским метрополитеном на поставку трех поездов в январе 2011 года. Согласно договору, оставшиеся два состава планируется передать в феврале нынешнего года. До сегодняшнего дня мытищинские вагоны в Казани не использовались.

В настоящее время вагоны «Русич» эксплуатируются в метрополитенах Москвы и Софии.

В декабре прошлого года сообщалось, что Казань в январе 2011 года проведет конкурс на закупку трех составов для метрополитена. На приобретение составов выделено 700 млн рублей.

Приобретение дополнительных составов необходимо, в частности, в связи с открытием в конце прошлого года новой станции – «Козья слобода».

Челябинский тракторный завод работает над запуском в серию малотоннажных бульдозеров Б-8

На Челябинском тракторном заводе - УРАЛТРАК (ЧТЗ) завершена наладка систем управления нового гусеничного трактора-бульдозера Б-8.

Специалисты компаний Danfoss и Cummins совместно с конструкторами ООО "СКБ ДСМ" провели наладку систем управления новых бульдозеров Б-8 класса тяги 8 тонн с бортовым редуктором и компьютером. Бортовой компьютер бульдозера за счёт сопряжённых электронных блоков с обратной связью осуществляет электронное управление гидростатической трансмиссией Danfoss и дизельным двигателем Cummins.

Новинка ЧТЗ:

- оснащенна силовым агрегатом мощностью 110 лошадиных сил

- имеет систему впрыска топлива Сommon Rail,

- отвечает экологическим требованиям стандарта Tier-3 (аналог евро-4).

На протяжении следующих двух месяцев бульдозер будет проходить комплексные испытания на полигоне ЧТЗ в Мисяше, а затем будет отгружен непосредственному потребителю в подконтрольную эксплуатацию, сообщил специалист управления информации и общественных связей ЧТЗ Всеволод Смирнов.

«Русал» возобновил строительство Богучанского алюминиевого завода в Красноярском крае.

«Русал» возобновил работы на строительной площадке первого пускового комплекса Богучанского алюминиевого завода в Красноярском крае, прерванные в результате мирового финансового кризиса. По сообщению пресс-службы компании, начаты бурение скважин для обеспечения стройплощадки водой и строительство подъездного железнодорожного пути к заводу.

В марте-апреле этого года компания планирует приступить к возведению корпусов электролиза и литейного цеха. К этому времени будут построен вахтовый городок для рабочих и первая очередь жилого дома для персонала в поселке Таежный.

Первый металл на первом пусковом комплексе Богучанского алюминиевого завода (БоАЗ) мощностью 147 тыс тонн в год «Русал» планирует получить в марте 2013 года. Завод, по сообщению компании, будет стоить около 1,5 млрд долларов, из которых 278 млн долларов уже инвестировано в проект. «Новый завод позволит увеличить производство алюминия на 600 тыс. тонн в год и обеспечит мировое лидерство «Русала» как производителя алюминия в условиях восстановления мировой экономики и роста спроса на металл», — с воодушевлением заявил по поводу сегодняшнего события первый заместитель генерального директора компании Владислав Соловьев.

В 2010 г. на модернизацию железной дороги на Сахалине направлено 470 млн рублей

В 2010 году ОАО «РЖД» направило 470 млн рублей на модернизацию железнодорожной инфраструктуры острова Сахалин. Как 24 января сообщили корреспонденту ИА REGNUM в службе корпоративных коммуникаций Дальневосточной железной дороги, в рамках данного проекта осуществлялись мероприятия по реконструкции искусственных сооружений.

В течение 2010 года были проведены работы по реконструкции мостов на 225 км, 277 км и 288 км линии Корсаков — Ноглики, реконструирован железнодорожный тоннель №21 линии Шахта — Ильинск, а также завершено устройство лавинозащитного сооружения на северном портале железнодорожного тоннеля №21 линии Шахта — Ильинск.

В Великом Новгороде началось производство грузовика повышенной проходимости Silant.

В Великом Новгороде началось производство грузовика повышенной проходимости Silant.

Как ранее писала Интернет-газета «Ваши новости», «тракторомобиль» предназначен для использования в МЧС, фермерских хозяйствах, ЖКХ, газовых и энергослужбах, а также в качестве универсального транспортного средства в различных отраслях экономики. Одна машина повышенной проходимости Silant весом 3,3 тонны способна заменить фургон, самосвал и легкий трактор. Ее задние и передние навесные устройства дают возможность работать с сельскохозяйственными орудиями — бороной, картофелесажалкой, опрыскивателем, культиватором и т.д…

Это новый завод, созданный при поддержке государства. Завод не сборочный, а полного цикла. Оф. сайт:

http://www.silant.ru/

На астраханском заводе «Лотос» заложили два сухогруза проекта RSD49

Сегодня, 27 января 2011 года астраханский судостроительный завод "Лотос" заложил два многоцелевых двухвинтовых сухогрузных теплохода проекта RSD49.

Заказчик - ОАО "Западное пароходство". Суда будут построены по лизинговой схеме. Лизингодатель - ЗАО "Гознак-лизинг", лизингополучатель - ОАО "Западное пароходство". Проект RSD49 разработан Морским Инженерным Бюро.

Суда проекта RSD49, в соответствии с принятой в Бюро классификацией относится к классу "Волго-Дон макс", имеют максимально возможные для ВДСК габариты. Проект разработан на класс КМ Ice2 R2 AUT1-C Российского Морского Регистра Судоходства и удовлетворяет всем требованиям международных конвенций, действующим на момент закладки судна.

В Красноярском крае в текущем году изготовят более 20 КА

Пять космических аппаратов (КА) типа "Гонец-М", предназначенных для организации связи и передачи данных, будут запущены Россией на орбиту Земли в нынешнем году. Это позволит обеспечить формирование орбитальной группы системы, а в 2012 г. сдать ее в опытную эксплуатацию, сообщил заместитель главного конструктора отделения N100 компании-разработчика и создателя КА "Информационные спутниковые системы" (ИСС) им.Решетнева Петр Сивирин, передает ИТАР-ТАСС.

Новые аппараты предназначены для организации связи и передачи данных, в том числе электронной почты, с регистрацией сообщений в бортовом запоминающем устройстве, хранением и последующей передачей пользователю. Они также обеспечивают связь для абонентов, находящихся в общей зоне радиовидимости, передачу телексных и факсимильных сообщений, передачу сообщений о местоположении абонентских терминалов с помощью систем GPS/ГЛОНАСС. Всего же ИСС планирует в 2011 г. построить для отправки на орбиту 21 космический аппарат собственного производства. По словам генерального директора компании Николая Тестоедова, "основная часть запусков запланирована на конец года, поэтому ситуация во многом будет зависеть от ракетостроителей и циклов работы космодромов".

Объем реализации спутниковой продукции компании ИСС по итогам 2010 г. составил 17 млрд руб. Таким образом, компания добилось рекордных объемов продаж за последние годы. В частности, в 2007 г. она произвела космической техники на 11 млрд, в 2008 г. на 9,6 млрд, в 2009 г. на 14 млрд руб. План 2011 г. - 24,5 млрд руб.

Это тоже сделано в России…

Итак, небольшой обзорчик по яхтам и катерам произведенным на российских верфях.

Судостроительная компания «FLAGSHIP»

Ключевые события на пути развития

2005 г. – образование компании «FLAGSHIP».

2006 г. – получение Свидетельства о признании Российским Речным Регистром.

2006 г. – спуск на воду первой яхты Excellent-34.

2006 г. – первое участие на международном Московском Boat-Show.

2007 г. – выпуск яхты Favorite-34, созданной в новом стильном дизайне.

2007 г. – создается компания в Объединенных Арабских Эмиратах FLAGSHIP FZE, дочерняя компания и отделение по

продажам.

2008 г. – участие на международном Boat-Show в Дубае ОАЭ.

2008 г. – переезд производства в новые комфортабельные производственные помещения.

2009 г. – выпуск новой модели, катера Coupe-28 – стильного, элегантного и комфортабельного судна.

2009 г. – участие на международном Boat-Show в Москве.

2010 г. – участие на международном Boat-Show в Москве с двумя моделями – рестайлинговая Favorite-34 и новая

модель Coupe-28.

2010 г. – Сoupe-26, новая модель в разработке

2011 г. — проектирование и строительство новой модели FLAGSHIP COUPE 40

Судостроительная компания «Velvette Marine»

История

2007 год. Россия. В это время в Казани молодые прогрессивные люди объединяются в команду производителей Velvette Marine, они не стремятся стать знаменитыми. Они обозначают для компании главный приоритет – воплощать инновационные проекты, превосходя других мировых производителей. Их целью становится: Вызывать ажиотаж вокруг своих катеров.

Вместе с созданием бренда Velvette организуется собственное конструкторское бюро и профессиональная бригада разработчиков катеров. В строительстве новых моделей компания приобретает независимость с первого дня существования. Через три года модельный ряд компании разрастается до четырёх моделей представленных в различных сегментах рынка в премиальном классе. Появляется три семейства – Image, Euphoria и Envy.

2010 год. Компания обретает опыт сотрудничества с японской корпорацией Yamaha. Её специалисты ставят производственный менеджмент и помогают настроить все технологические процессы. Результатом сотрудничества является серийное производство для российского рынка и под брендом Velvette лодки Yamaha FR 23 Active Sedan, разработанной для японского рынка. Появляется четвёртое семейство.

Velvette двигает желание стать лидером в производстве катеров. Компания стремится к такому модельному ряду, которого нет у других производителей. Интерес к технике и умение создавать нечто особенное постепенно приносят свои плоды. Собственные авторские линии в дизайне, дерзкий и модный имидж, стремительный облик и драйверский дух, узнаваемые в каждой модели, выделяют катера из толпы, привлекают всеобщее внимание и создают особый стиль, присущий только катерам Velvette.

С годами все больше и больше людей становятся клиентами компании и вдохновляются её идеями. Дилерская сеть активно разрастается.

Первый рубеж производства в 100 корпусов в год пробивается уже в 2008 году.

К сезону 2011 года. Политика активных инвестиций приносит свои плоды и у компании появляется собственный завод площадью 3500 квадратных метров. Он располагается в пригороде Казани на территории земельного участка 25000 квадратных метров и соответствует всем международным требованиям к постройке катеров класса премиум.

Velvette Marine переживает трудные экономические времена и жесткую конкуренцию, благодаря своему упорству компании удаётся удержаться в числе лидеров. Основа такого успеха – высокое качество, исполнение и надежность.

В Истории, начавшейся с небольшой лодки Velvette 20 Image, увлечение перерастает в серьезный бизнес. Никогда не останавливаться на достигнутом. Создавать новые уникальные модели – вот, что движет команду «Velvette» вперед.

Таким образом, молодой российский бренд, пропагандируя образ жизни на воде, прочно занимает нишу катеров класса premium.

Судостроительная компания «Laky Verf»

Компания “Laky Verf”, выйдя на рынок в 2005 году с концепцией “качественное строительство яхт класса «люкс» по индивидуальному заказу”, специализируется на производстве моторных яхт премиум-класса с эксклюзивным дизайном интерьеров.

Философия компании “Laky Verf” - в желании и умении создавать качественный продукт, удовлетворяющий все требования Заказчика.

Компания располагается на территории НССЗ и имеет собственные производственные площади.

В 2009 году завершилось возведение Большого цеха яхтостроения, где сегодня производятся все необходимые работы по достройке яхт, включая монтаж интерьера и окрасочные работы. Отличительная особенность Большого цеха в том, что его размеры (общая площадь - 2500 м2) дают возможность вести одновременное строительство двух корпусов длиной до 75 метров.

С момента основания компании было построено и передано Заказчикам шесть яхт Проекта 23М, каждая из которых успешно прошла навигационные испытания и прекрасно себя зарекомендовала. Компания делает все необходимое для удобства пользования яхтой: осуществляет шип-менеджмент переданного Заказчику судна, а также оказывает весь спектр услуг по ремонту и хранению.

“Laky Verf” продолжает разрабатывать и запускать в производство новые проекты. В феврале 2009 года началось строительство яхты проекта 45М. В настоящее время компания готовит несколько новинок. 24М – классика и изысканность от одного из мировых лидеров в проектировании эксклюзивных яхт, голландского дизайнера Гвидо де Грута. 25М и 32М – проекты современных и стремительных яхт, автор которых - дизайнер компании “Omega Architects”Франк Лаупман.

Компания “Laky Verf” следует направлению производства яхт высокого качества строительства, отвечающих всем функциональным требованиям и способных удовлетворить самый взыскательный художественный вкус.

Судостроительная компания «Timmerman Yachts»

Timmerman Yachts – международный консорциум по строительству стальных водоизмещающих моторных яхт класса luxury, основные производственные мощности которого расположены в Москве. Западными партнерами проекта являются ведущие голландские компании по проектированию водоизмещающих яхт: Vripack Yachting International, Guido de Groot Design и Ginton Naval Architects. Подробную информацию о каждом из партнеров вы найдете в разделе "Партнеры".

Модельный ряд Timmerman Yachts составляют проекты яхт серии semi-custom TM26, TM33, TM40, TM47, разработанные европейскими партнерами консорциума.

Консорциум дает возможность своим клиентам получить моторную яхту неограниченного района плавания с максимальными потребительскими качествами, с привлекательной по сравнению с аналогами ценой, и в разумные сроки.

Timmerman Yachts входит в 10-ку ведущих мировых верфей по длине строящихся яхт.

В Каннах два проекта компании -Timmerman 33 «Victoria M» и Timmerman 47 «Alexandra» — стали победителями премии World Yachts Trophies 2008 в номинации Best Development Award.

Судостроительная компания «Hotchya Shipyard»

Hotchya Shipyard является одной из самых известных в России и за рубежом судостроительных компаний, специализирующихся на проектировании и производстве океанских и морских моторных яхт.

Большой опыт судоверфи Hotchya Shipyard в реализации эксклюзивных проектов позволяет ее заказчикам получать в свое распоряжение единственное в своем роде судно, воплощающее в своей конструкции, оборудовании и отделке самые передовые дизайнерские и технологические решения.

В своей работе судоверфь Hotchya Shipyard объединяет лучший опыт отечественного судостроения с передовыми западными технологиями и дизайном мирового уровня, благодаря чему моторные мега-яхты судоверфи по многим позициям превосходят лучшие предложения крупнейших европейских конкурентов.

К решающим преимуществам судоверфи Hotchya Shipyard относятся знание потребностей состоятельных клиентов и готовность к реализации самых трудновыполнимых задач, что позволяет создавать элитные трансатлантические моторные яхты, не имеющие аналогов в мире.

В число основных услуг компании Hotchya Shipyard входят:

проектирование яхт,

морская архитектура;

техническое оснащение и строительство под постоянным контролем со стороны ведущих классификационных обществ;

получение сертификатов классификационных обществ;

присвоение флага;

регистрация яхты;

юридическая поддержка;

услуги страхования;

переоснащение яхт.

ЯХТА GAJA ПОБЕЖДАЕТ НА КАННСКОМ САЛОНЕ

Впервые за историю Festival International De La Plaisance De Cannes, входящего в число самых известных бот-шоу в мире, одна из его главных наград уходит в Россию.

Победительницей конкурса «Yachts Trophy» этого года в номинации «Лучший дизайн custom до 40м», в котором участвовали лучшие верфи и дизайн-бюро в мире, стала 35-метровая трансатлантическая яхта GAYA, сошедшая со стапелей верфи Hotchya Shipyard.

По признанию авторитетного жюри, экспертов и профессиональных кораблестроителей, яхта GAYA стала самым ярким событием и настоящим открытием Каннского салона. Среди 136 новинок, спущенных на воду за год с июля 2006 по июль. 2007 года, GAYA продемонстрировала все лучшее, что имеется на данный момент в современном кораблестроении: от уникальных материалов и оборудования до новых технологий звукоизоляции и совершенного дизайна, разработанного в сотрудничестве с дизайн-студией New Cruise.

Посетивший яхту Дональд Старки, являющийся одним из мировых гуру яхтостроения и автором знаменитейших гигаяхт современности, дал ей высокую оценку и назвал данный проект «настоящим прорывом русских в этом секторе».

Результатом победы верфи Hotchya Shipyard на «Yachts Trophy 2007» стали крупные контракты на строительство нескольких яхт проекта HS38.

Hitachi Construction Machinery согласовывает инвестиции на строительство завода в Твери

редставители японской компании Hitachi встретились с губернатором Тверской области Дмитрием Зелениным.

Целью встречи стало обсуждение с главой региона завершающего этапа согласований по подписанию инвестсоглашения, затрагивающего строительство завода по производству гидравлических экскаваторов.

Как известно, в ноябре прошлого года президент Hitachi Construction Machinery Co Мичиджиро Кикава и губернатор Тверской области подписали соглашение о строительстве экскаваторного завода Hitachi в Твери. Ожидается, что объем инвестиций в Тверскую область компанией Hitachi составит порядка 78 млн. долларов.

Новая ТеплоЭлектроСтанция в Алексине

В конце ноября администрацией Тульской области была утверждена программа, согласно которой уже в 2012-13 годах в Алексине планируется строительство второй теплоэлектростанции. Она будет расположена недалеко от существующей (102 МВт) и будет превосходить ее по мощности ( 115 МВт ). Таким образом, электроэнергетические мощности Алексина более чем удвоятся!

Все это крайне немаловажно для дальнейшего активного развития Алексинского района, так как интенсивное строительство создавало предпосылки к возникновению энергетического голода. Устаревшая тульская энергосистема была уже неспособна удовлетворить все растущие потребности города. Теперь эта проблема будет решена радикально — созданием новой ТЭЦ. Такой солидный задел позволит и далее продолжать все ускоряющийся процесс развития города.

Аналогичная электростанция в Воронеже

Renault, Ford, Hyundai и KIA купят металлопрокат у "Северстали"

ОАО "Северсталь" расширяет сотрудничество с иностранными автопроизводителями, имеющими в России производственные площадки.

Как сообщили в пресс-службе "Северстали", компания заключила соглашения сроком на полгода на поставки металлопроката для производства штампованных деталей автомобилей Renault Logan и Sandero. Поставляемая продукция включает в себя:

- горячекатаный травленый,

- холоднокатаный,

- оцинкованный прокат.

"Все позиции горячекатаного и оцинкованного проката, используемые в производстве данных автомобилей, закупаются в России только у "Северстали", - уточнили в пресс-службе компании.

"Северсталь" также получила одобрение тестовых образцов холоднокатаного микролегированного проката повышенной прочности, который будет использоваться при производстве автомобилей Hyundai и KIA на заводе в Санкт-Петербурге с февраля 2011 г.

На данный момент компания ведет переговоры о поставках металлопроката на всеволожский завод Ford, в этом случае образцы также успешно прошли лабораторную проверку.

ГЛОНАСС приходит в Европу

Европейская компания STMicroelectronics представила Teseo II, навигационное одночиповое решение нового поколения.

Устройство Teseo II от компании STMicroelectronics позиционируется для использования в портативных устройствах, автомобильной электронике и других решениях. Эта система на чипе способна по заявлению производителя впервые в мире принимать сигналы с четырёх существующих систем:

GPS,

GALILEO (европейский аналог, полная готовность которой ожидается в 2013-2014 году),

QZSS (японское развитие GPS, первый спутник запущен в 2010 году),

ГЛОНАСС (система, которая сегодня покрывает 100% территории России, а в скором времени должна предоставить сплошное покрытие по всему миру).

Производитель утверждает, что семейство чипов STMicroelectronics Teseo II имеет высокую точность позиционирования и чувствительность внутри помещений с широкими возможностями обработки и гибким дизайном. Возможности чипов компании ST оценивать положение, скорость и время по сигналам со спутников всех основных навигационных систем существенно увеличивает точность позиционирования и навигации при плохой видимости спутников. Чипы Teseo II также поддерживают собственную самообучаемую технологию Assisted GPS, ускоряющую старт GPS-приёмника в сложных условиях.

Приёмник Teseo II интегрирует на чипе функциональное ядро ARM9 для обработки данных и поддерживает подключение с использованием целого ряда стандартов. Первые образцы приёмников ST Teseo II (STA8088EX) уже доступны, а массовое производство начнётся в третьей четверти 2011 года. Ожидаемая стоимость STA8088EX должна составить менее $6 в партиях от 500 тысяч штук при размере 9Ч9Ч1,2 мм.

Появление таких универсальных систем способно сделать систему ГЛОНАСС популярной не только в России, но и на международном рынке.

"Росатом" согласовал с властями Белорусии начало строительства Белорусской АЭС

Глава "Росатома" Сергей Кириенко и премьер-министр Беларуси Михаил Мясникович утвердили сроки начала строительства Белорусской АЭС.

Строительство электростанции начнется в сентябре на Островецкой площадке.

В соответствии с планом:

на май запланировано подписание контрактного соглашения,

на июнь - создание СП по параллельной работе энергосистем и подписание кредитного соглашения между министерствами финансов двух стран.

Ориентировочно стоимость строительства АЭС пока оценивается в 6-7 млрд. долларов. Еще примерно на 2-3 млрд. долларов будет потрачено на создание инфраструктуры.

СП по производству светодиодных ламп появится в Амурской области

Губернатор Амурской области Олег Кожемяко и глава делегации Республики Корея, почетный председатель Азиатского центра по сотрудничеству с Амурской областью Лим Ин Тэк подписали меморандум о создании в 2011 году совместного российско-корейского предприятия по производству светодиодных ламп LED.

Подписанное соглашение также предусматривает строительство в Приамурье завода по уничтожению опасных медицинских, биологических и промышленных отходов. Предварительно определено место строительства завода. Им выбран город Завитинск.

ЦС "Звездочка" готовится начать производство морского подводного оборудования для освоения Штокмановского ГКМ

В Архангельске состоялась очередная регулярная встреча специалистов концерна "AKER Solutions" и Центра Судостроения "Звездочка" по подготовке северодвинской верфи к реализации проектов по выпуску морского подводного оборудования для освоения Штокмановского месторождения.

В ходе встречи стороны утвердили план мероприятий в реализующемся сторонами проекте трансферта технологий, предусматривающий:

- модернизацию мощностей российского предприятия,

- обучение персонала,

- цикл стажировок российских специалистов на норвежских предприятиях,

- иные мероприятия, направленные на подготовку Центра судоремонта к участию в проекте освоения Штокмановского ГКМ совместно с норвежским партнером.

Сотрудничество с норвежскими партнерами является ключевым фактором технологического развития и модернизации ЦС "Звездочка" с целью освоения производства продукции гражданского назначения, сообщается в официальном пресс-релизе. Реализация предусмотренных проектом мероприятий позволит ЦС "Звездочка" начать производство передовой морской техники для работы на арктическом шельфе и, в первую очередь, для Штокмановского ГКМ.